从技术开发层面来说,一款发动机的研发一般要经历几个阶段?

一、发动机研发体系概述国内发动机研发体系流程基本上是如下几个来源:1、泛亚系(通用系):主要原因是第一个合资建立的技术研发中心,还是为国内培养了不少发动机方面的工程师,包括联电等公司,这些人员的流动,带动了泛亚发动机研发体系在其他OEM的传播和应用。2、收购外资品牌:上汽(合并了南汽)收购了罗浮,同时消化吸收了罗浮整车以及动力总成的开发体系流程,吉利收购了沃尔沃,最近几年控制力越来越强后,也逐渐将沃尔沃的发动机技术和研发体系引入。3、咨询公司:比如与奥地利的AVL咨询公司、德国FEV公司等合作,帮助设计以及后续开发。现在新能源市场上最炙手可热的某品牌43%热效率的混动专用发动机就是在AVL咨询公司的帮助下开发的。尚未见过无师自通的,或者能完全没有国外研发体系影响而自己开发的。二、发动机研发阶段尽管大家最初的研发体系来源不同,但毕竟百年工业,没有太多新鲜事,研发流程基本上都是疏通同归。全新开发的发动机从大的阶段讲,基本上分为如下五个阶段:1、预研阶段;2、概念设计;3、开发;4、验证;5、量产。对于大改型项目(燃烧系统变更,比如压缩比、喷油器等)以及小改型项目(比如更改小惯量增压器等)逻辑同全新开发,只不过他们相对来说已有base机型,无论是设计还是验证、标定工作相对来说都会少一些,所以周期会短一些。通常全新开发要56个月,而大改型可能需要36个月,而小改型项目或者应用项目一般仅需要24个月,甚至更少。1、预研阶段(PG10-PG8)这个阶段其实在OEM中是相当长的一段时间,尽管越早期参与的研发人员不是很多,但这是一个全新平台发动机开发打地基的阶段,所以前期调研、对标、技术方案、性能指标的确定、发动机尺寸(需要匹配整车架构)、总布置方案(总布置不仅仅是零件拼凑在一起,最重要的是提前考虑到产线装配、整车接口匹配等)、燃烧系统试验(单缸机以及多缸机)、整车规划适配等方面都需要耗费巨大的精力和时间去弄。同时一般会做一台Mule机进行试验验证,这个阶段的发动机因为都是快速样件,造价极其昂贵,通常要一百万左右一台。2、概念设计(PG8-PG7)如果能从预研走到概念设计,尤其是PG8开阀(公司层面批准项目立项,开始正式研发),只要没有大的变故,通常发动机是要开发下去到量产。所以尽管对于设计来说,PG8阀点不是一个决定性的,但从项目角度来讲,PG8阀点通常具有标志性的意义。而在概念设计阶段,最重要的是PG7阀点,在此阀点之前,需要通过DL2阶段的设计验证,其中包括最基础也是最最重要的性能、功能、基础标定工作。性能内容包括:外特性、最大扭矩、最大功率、万有特性、特征油耗点、最低油耗点、miniMAP、怠速、排放等。功能验证主要包括:呼吸系统(也叫曲轴箱通风系统)验证、冷却系统验证、润滑系统验证这三大核心系统验证,即要确保发动机运行中的气、水、油各司其职的完成好自己的工作。还包括进排气系统的相关性功能验证、金属温度场的验证、NVH的验证等。标定工作主要包括的是稳态数据的标定,核心目的是支持早期开发工作。同时因为概念设计锁定了性能,所以关系到性能的核心零部件基本需要锁定供应商,即定点。3、开发阶段(PG7-PG5)当概念设计评审通过,即性能目标完全锁定,此时燃烧系统基本不再做调整,而事关燃烧系统的几大核心零部件,燃油系统、缸体、缸盖、曲轴、活塞、凸轮轴的设计也基本锁定。此阶段最重要的就是两个工作:1、40%标定;2、大量且全面的系统性验证;而核心目标是1、自制件设计锁定(PG6),支持机加工产线以及装配线的采购;2、其他未定点零件需要在本阶段基本完成验证和定点(PG5)。40%标定工作主要包括的是基础map数据,通常包含充气模型、爆震模型、增压模型、喷油压力、点火角等等标定内容,既能支持台架试验,还能支持骡子车。大量且全面的系统性验证,即包含概念设计阶段的所有功能性验证,且包含大量的耐久、冷仓、NVH等验证。4、验证(PG5-PG3)本阶段顾名思义,就是验证,如果没有工程经验的人会很奇怪,为什么前面的阶段有验证,设计都锁定了,供应商也都定点了,怎么还有验证。其实我刚进企业的时候,也有这个疑问,但做过制造业,尤其是重资产投资的就逐渐理解了。每一项投资都是巨大的,不仅是自己的固投,还有供应商的固投,你如果说一开始就是开硬模,拉着供应商也把产线投下去了,如果在早期设计阶段有问题了,要改设计,这一套东西就都废了,这么大的沉没成本谁来承担?所以在制造业巨大的沉没成本面前,逐渐有了一套行之有效的办法,就是从快速样件到软模件再到硬模件(OTS件)逐步验证,层层递进,企业不会因为早期设计变更、验证不通过后更改设计或者工艺等问题而损失巨大的固投。待无论是设计、工艺、装配等都锁定后,再开硬模,再将产线投下去,才是比较稳妥的开发路径。所以这个”验证“阶段就是用来验证OTS样件的,这个时候,样件的状态是硬模件、供应商的生产线件、甚至工厂的自制件,当这个阶段完成以后,意味成开发完成,工程部门的任务已完成,后续就是制造和质保介入牵头。为了方便大家理解,如下罗列了样件阶段和状态,以及目的:5、试生产进入到本阶段,研发的任务已基本结束,开始自制件的大批量试生产、开始装配产线的调试和拉产能。SOP:start of production,开始量产。三、发动机开发流程与整车开发流程的关系发动机开发流程虽然独立于整车发开流程,但是又和整车开发流程中的阶段有所对应,整车是G10-G1,因为发动机开发周期不仅长,而且因其是动力源和最重要的运动件,所以开发会早于整车。因篇幅关系,本文就不详细叙述发动机开发阶段和整车开发阶段的对应关系和逻辑了。四、总结从本文也可以看出,发动机开发其实是相当复杂的,开发流程基本等同于整车开发,且周期长、投资重,这也就是为什么传统车企/燃油车时代,三大件,尤其是发动机,是车企的护城河。有一点可惜的是我们不少自主品牌车企已经消化吸收并建立起了自己的一套研发体系,也已经积累了足够的kown-how和有经验的研发人员,但新能源的快速发展,直接把他们拍在了沙滩上。以上。 来源:知乎 www.zhihu.com 作者:老行 【知乎日报】千万用户的选择,做朋友圈里的新鲜事分享大牛。 点击下载 此问题还有 8 个回答,查看全部。 延伸阅读:交付和研发?目前国产操作系统的研发能力怎么样?

一、发动机研发体系概述

国内发动机研发体系流程基本上是如下几个来源:

1、泛亚系(通用系):主要原因是第一个合资建立的技术研发中心,还是为国内培养了不少发动机方面的工程师,包括联电等公司,这些人员的流动,带动了泛亚发动机研发体系在其他OEM的传播和应用。

2、收购外资品牌:上汽(合并了南汽)收购了罗浮,同时消化吸收了罗浮整车以及动力总成的开发体系流程,吉利收购了沃尔沃,最近几年控制力越来越强后,也逐渐将沃尔沃的发动机技术和研发体系引入。

3、咨询公司:比如与奥地利的AVL咨询公司、德国FEV公司等合作,帮助设计以及后续开发。现在新能源市场上最炙手可热的某品牌43%热效率的混动专用发动机就是在AVL咨询公司的帮助下开发的。

尚未见过无师自通的,或者能完全没有国外研发体系影响而自己开发的。

二、发动机研发阶段

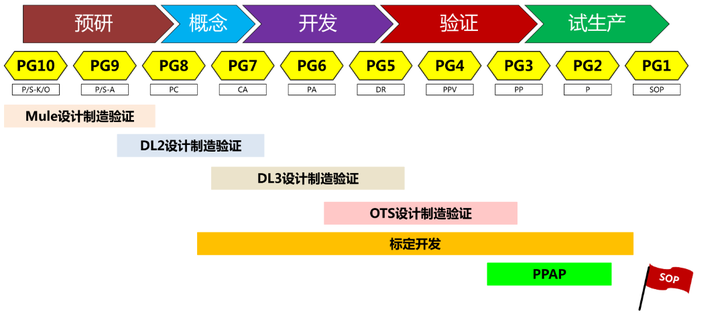

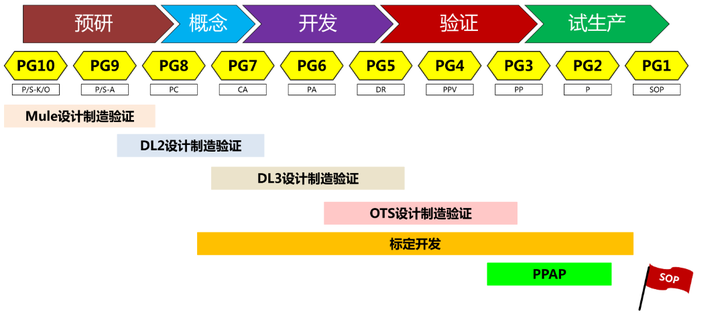

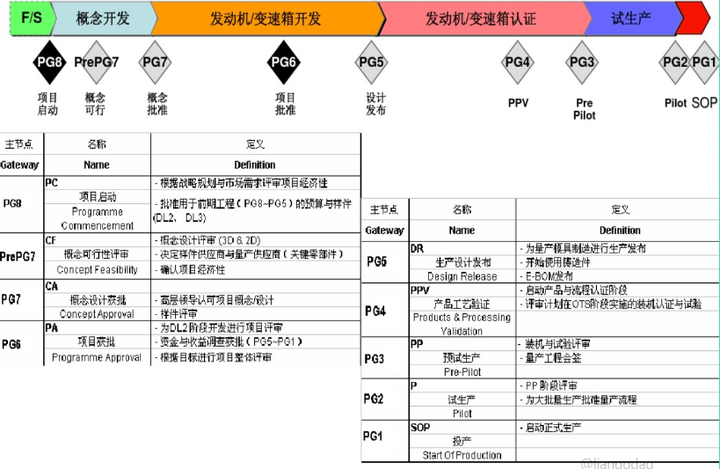

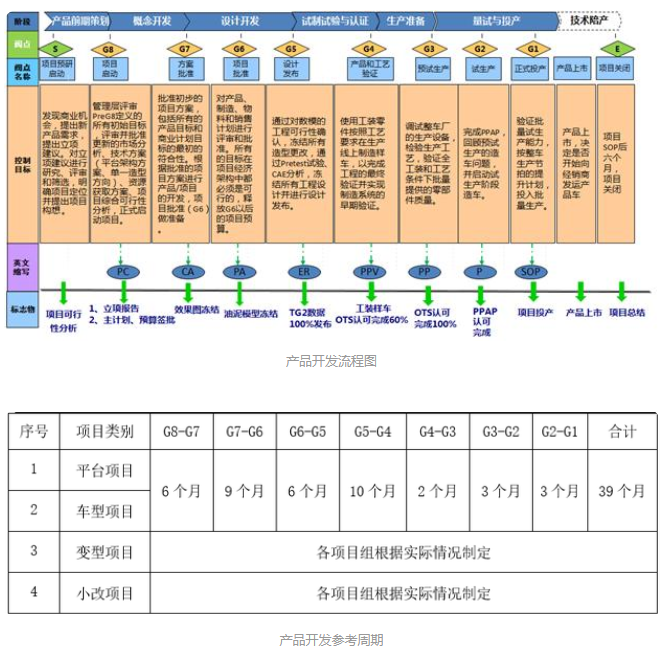

尽管大家最初的研发体系来源不同,但毕竟百年工业,没有太多新鲜事,研发流程基本上都是疏通同归。全新开发的发动机从大的阶段讲,基本上分为如下五个阶段:

1、预研阶段;2、概念设计;3、开发;4、验证;5、量产。

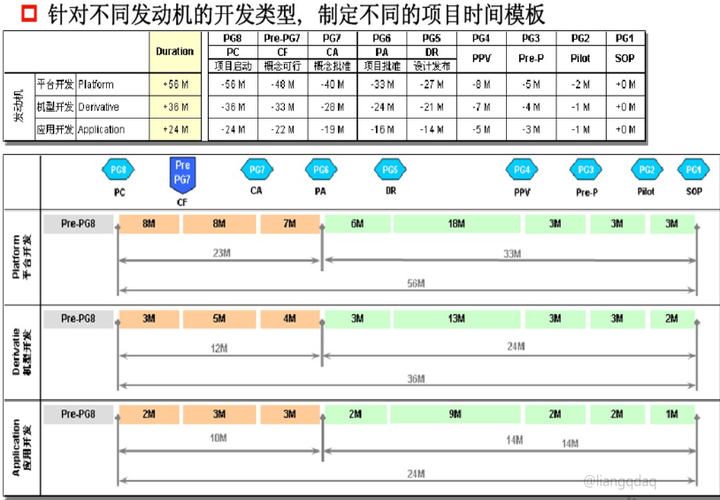

对于大改型项目(燃烧系统变更,比如压缩比、喷油器等)以及小改型项目(比如更改小惯量增压器等)逻辑同全新开发,只不过他们相对来说已有base机型,无论是设计还是验证、标定工作相对来说都会少一些,所以周期会短一些。通常全新开发要56个月,而大改型可能需要36个月,而小改型项目或者应用项目一般仅需要24个月,甚至更少。

1、预研阶段(PG10-PG8)

这个阶段其实在OEM中是相当长的一段时间,尽管越早期参与的研发人员不是很多,但这是一个全新平台发动机开发打地基的阶段,所以前期调研、对标、技术方案、性能指标的确定、发动机尺寸(需要匹配整车架构)、总布置方案(总布置不仅仅是零件拼凑在一起,最重要的是提前考虑到产线装配、整车接口匹配等)、燃烧系统试验(单缸机以及多缸机)、整车规划适配等方面都需要耗费巨大的精力和时间去弄。同时一般会做一台Mule机进行试验验证,这个阶段的发动机因为都是快速样件,造价极其昂贵,通常要一百万左右一台。

2、概念设计(PG8-PG7)

如果能从预研走到概念设计,尤其是PG8开阀(公司层面批准项目立项,开始正式研发),只要没有大的变故,通常发动机是要开发下去到量产。所以尽管对于设计来说,PG8阀点不是一个决定性的,但从项目角度来讲,PG8阀点通常具有标志性的意义。

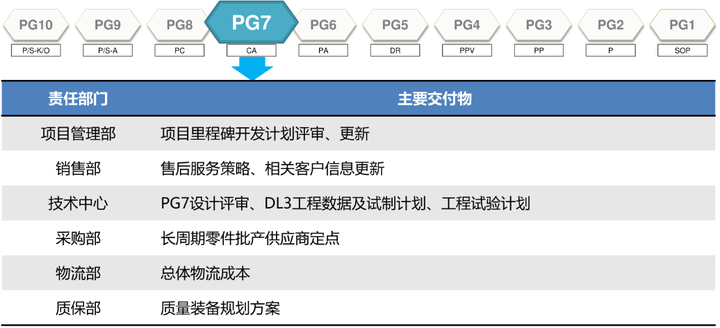

而在概念设计阶段,最重要的是PG7阀点,在此阀点之前,需要通过DL2阶段的设计验证,其中包括最基础也是最最重要的性能、功能、基础标定工作。

性能内容包括:外特性、最大扭矩、最大功率、万有特性、特征油耗点、最低油耗点、miniMAP、怠速、排放等。

功能验证主要包括:呼吸系统(也叫曲轴箱通风系统)验证、冷却系统验证、润滑系统验证这三大核心系统验证,即要确保发动机运行中的气、水、油各司其职的完成好自己的工作。还包括进排气系统的相关性功能验证、金属温度场的验证、NVH的验证等。

标定工作主要包括的是稳态数据的标定,核心目的是支持早期开发工作。

同时因为概念设计锁定了性能,所以关系到性能的核心零部件基本需要锁定供应商,即定点。

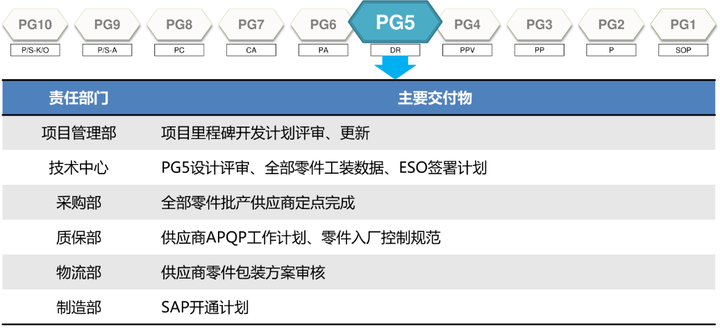

3、开发阶段(PG7-PG5)

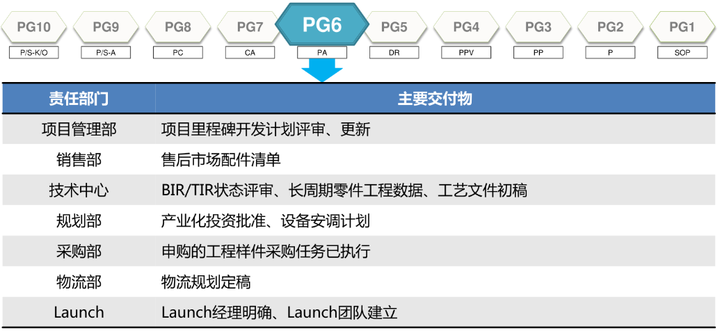

当概念设计评审通过,即性能目标完全锁定,此时燃烧系统基本不再做调整,而事关燃烧系统的几大核心零部件,燃油系统、缸体、缸盖、曲轴、活塞、凸轮轴的设计也基本锁定。

此阶段最重要的就是两个工作:1、40%标定;2、大量且全面的系统性验证;而核心目标是1、自制件设计锁定(PG6),支持机加工产线以及装配线的采购;2、其他未定点零件需要在本阶段基本完成验证和定点(PG5)。

40%标定工作主要包括的是基础map数据,通常包含充气模型、爆震模型、增压模型、喷油压力、点火角等等标定内容,既能支持台架试验,还能支持骡子车。

大量且全面的系统性验证,即包含概念设计阶段的所有功能性验证,且包含大量的耐久、冷仓、NVH等验证。

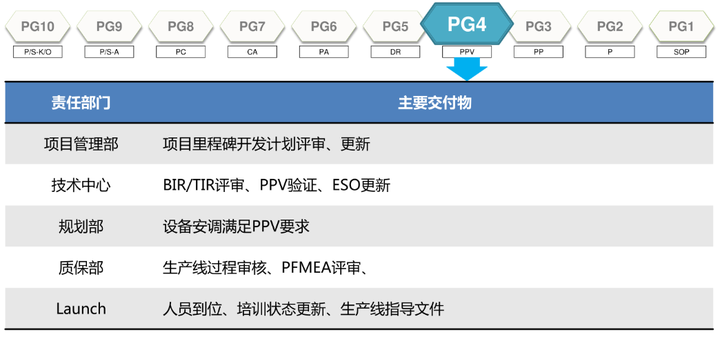

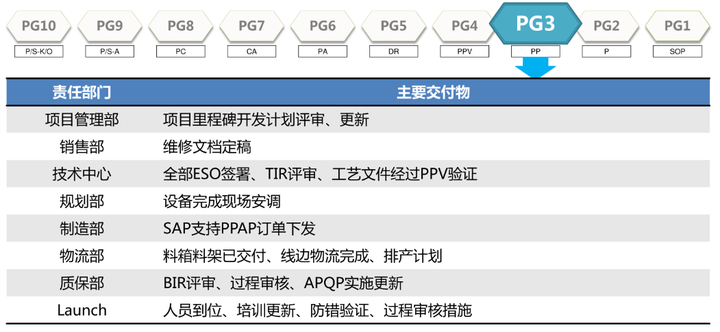

4、验证(PG5-PG3)

本阶段顾名思义,就是验证,如果没有工程经验的人会很奇怪,为什么前面的阶段有验证,设计都锁定了,供应商也都定点了,怎么还有验证。

其实我刚进企业的时候,也有这个疑问,但做过制造业,尤其是重资产投资的就逐渐理解了。每一项投资都是巨大的,不仅是自己的固投,还有供应商的固投,你如果说一开始就是开硬模,拉着供应商也把产线投下去了,如果在早期设计阶段有问题了,要改设计,这一套东西就都废了,这么大的沉没成本谁来承担?所以在制造业巨大的沉没成本面前,逐渐有了一套行之有效的办法,就是从快速样件到软模件再到硬模件(OTS件)逐步验证,层层递进,企业不会因为早期设计变更、验证不通过后更改设计或者工艺等问题而损失巨大的固投。待无论是设计、工艺、装配等都锁定后,再开硬模,再将产线投下去,才是比较稳妥的开发路径。

所以这个”验证“阶段就是用来验证OTS样件的,这个时候,样件的状态是硬模件、供应商的生产线件、甚至工厂的自制件,当这个阶段完成以后,意味成开发完成,工程部门的任务已完成,后续就是制造和质保介入牵头。

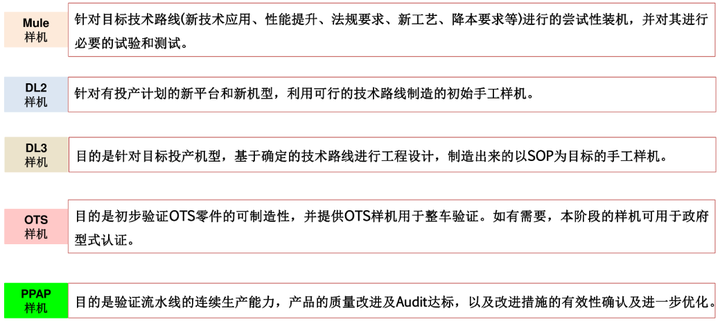

为了方便大家理解,如下罗列了样件阶段和状态,以及目的:

5、试生产

进入到本阶段,研发的任务已基本结束,开始自制件的大批量试生产、开始装配产线的调试和拉产能。

SOP:start of production,开始量产。

三、发动机开发流程与整车开发流程的关系

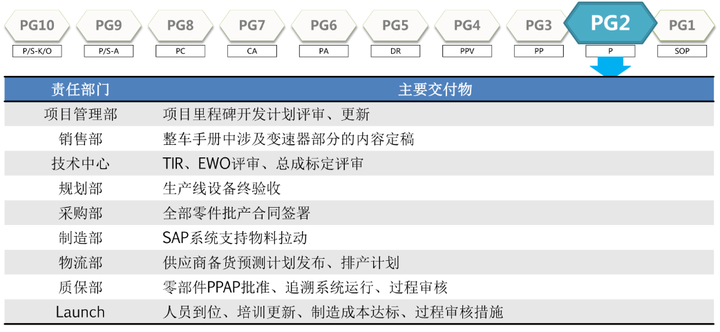

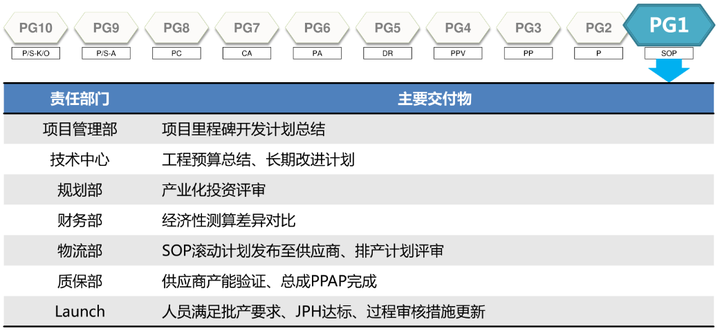

发动机开发流程虽然独立于整车发开流程,但是又和整车开发流程中的阶段有所对应,整车是G10-G1,因为发动机开发周期不仅长,而且因其是动力源和最重要的运动件,所以开发会早于整车。

因篇幅关系,本文就不详细叙述发动机开发阶段和整车开发阶段的对应关系和逻辑了。

四、总结

从本文也可以看出,发动机开发其实是相当复杂的,开发流程基本等同于整车开发,且周期长、投资重,这也就是为什么传统车企/燃油车时代,三大件,尤其是发动机,是车企的护城河。

有一点可惜的是我们不少自主品牌车企已经消化吸收并建立起了自己的一套研发体系,也已经积累了足够的kown-how和有经验的研发人员,但新能源的快速发展,直接把他们拍在了沙滩上。

以上。

来源:知乎 www.zhihu.com

作者:老行

【知乎日报】千万用户的选择,做朋友圈里的新鲜事分享大牛。

点击下载

此问题还有 8 个回答,查看全部。

延伸阅读:

交付和研发?

目前国产操作系统的研发能力怎么样?

![【XGAMER 元代碼 - 主題曲: 寂聲 (日本語)】 日語歌詞: Verse 1 目を閉じたいだけ 気にしていないふうに... 内の信念は 正しくない 風と海[真実を]告げて 失くしない 幻がなくて Chorus: 徹夜で戦った 日差し...](https://scontent.fdsa2-1.fna.fbcdn.net/v/t15.5256-10/336656091_162215126698640_3843734250325810940_n.jpg?stp=dst-jpg_p600x600&_nc_cat=102&ccb=1-7&_nc_sid=08861d&_nc_ohc=kQATFNXRo-kAX9EeaEw&_nc_ht=scontent.fdsa2-1.fna&oh=00_AfCnUOW2Bv6j_cgJTtG7RU2CcjvsthXu1Pj6XjGBE5943w&oe=641C69A7#)