CTP、CTC 和 CTB 三种电池底盘技术方案区别是什么?哪个更有发展前景?

CTP/CTC(CTB),实际就是动力电池的集成度走高的一种趋势。我们现在动力电池装车最主流的方式还是Cell to Module:单体电芯组成模组,模组组成箱体,箱体组装成系统,然后系统装车。如下图所示,电芯组成模组,多个模组一起集成PACK,PACK组成系统,装载在汽车底盘上。这种模式沿用了很多年,技术成熟,工艺可靠。电芯作为最里层的动力源,被一层又一层的外壳保护得很好。但其中有个弊病就是电芯到模组到箱体到系统再到装车,工序多、外壳占用空间多,那么能否省掉其中的工序,就能降低加工成本且提高空间利用率,在企业盈利提高的同时还能有效提高车辆续航,岂不是两全其美的事情。 所以,CTM→CTP→CTC(CTB),就这么一步步走下来。电芯作为能源中心,被层层包裹(模组/箱体),这种传统物理架构的空间利用率偏低,设计良好的方形电芯的系统成组率大概可以达到65-70%,而圆柱形电芯的系统成组率大概只有55-60%。CTM现阶段依旧是最成熟的电池包架构,市面上大部分新出的电动车型依旧采用的这种架构。上汽大众ID.4X的电池包,由8个模组(多个电芯组成一个模组)构成,模组之间用高压铜排连接,有着隔热、阻燃设计。CTP(Cell to Pack)无模组模式,直接取消了传统模组,多个电芯直接组成PACK,如比亚迪的刀片电池等,PACK装载在汽车底盘上。比亚迪将正极片、负极片,先模切裁断成单片,在隔膜中按照设定的层数叠成极芯,并通过热压将极片与隔膜固定。极片长度约1000mm,条状的正负极片,需要有序地插入折叠隔膜里,这对工艺要求是十分苛刻的——极片需要平整地插入,同时要保证插入的深度,需要刚刚好。比亚迪的CTP无模组方案,电芯实际充当了模组,而取消了模组的保护壳体,由刀片电池本身来充当电池的梁,这样大幅提高了空间利用率,也提高了系统能量密度(单位体积装更多的电芯。)同样的,宁德时代也推出了CTP模式。2022年3月,宁德时代推出了CTP3.0(麒麟电池)。根据资料,采用 CTP 3.0 技术的 LFP 电池能量密度可达 160Wh/kg,NCM 电池则可达 250Wh/kg;若比较最新的 4680 系统,宁德时代称 CTP 3.0 技术可以在相同的条件下,提升 13%的能量密度。由此可见,CTP是从架构更改中着手,有效提高电池系统能量密度,让同样重量、体积的电池系统可以提供更高的续航,让更多的电动乘用汽车可以达到1000公里续航的标准。5月份的新闻,宁德时代的CTP技术也开始推向了国外的商用车型。虽然无模组方式有很多优点,但这样的无模组也意味着取消了模组的保护(如去掉了边梁等),外来的冲击原本是由模组来承担,现在则需要电芯本身来承受冲击力,对于电芯的安全保障是下降的。现在厂家的方法是在电芯材质和构造上提升强度,比如铝型材直接挤压成型等。另外电池集成度越高,也就意味着后续的维护、保养、更换需要的成本就越高。CTC(Cell to chassis)直接电芯集成(一体化)到汽车的底盘上。以特斯拉为例,CTC的电芯成组,上面就是地板(电芯外壳)和座椅横梁,和底盘集成一体,然后再装配在车身上,这样可以利用电芯本身的机械构造来承担一部分框架的作用,能有效减少电池包的体积,增加空间利用率。CTC技术除了能间接降低车身重量,提高电池包空间利用率这些好处外。关键又能和利益扯上关系,因为一体化集成,减少了大量的焊接(连接)工序,从而提高了生产效率,减少了中间的机器人,这就能降低成本。据特斯拉的相关数据,CTC+一体化压铸,可节省370个零件,车重下降10%,电池结构体积-10%。不过本来圆柱体的电芯在成组的空间利用率上就比不过方形电芯(圆柱叠加圆柱,之间不可避免有多处空隙),设计好的方形电芯成组的空间利用率可以达到80%以上,而4680(圆柱体)+CTC的成组空间利用率大概只有70%以上。但集成度高的CTC也有弊端,类比特斯拉,电池和底盘集成一起,一旦电池有问题了,就是要动底盘了,对动力电池售后的维护/维修就不是很友好了。因为集成度高,电池组的上盖又做了车身地板,一旦电池组需要维修,预计价格会比现在的更加昂贵。CTB(Cell to Body)和CTC的电芯集成到底盘上类似,CTB是把电芯集成到车身上,实际两者的意思大致相同。比亚迪的CTB技术,车身地板和电池上盖集成,下方就是电芯。至于比亚迪宣传的,CTB技术能够提高整体能量密度,提高舒适性,操控性,还能提高安全性:刀片电池能作为车身架构的一部分,并承受车辆碰撞产生的部分伤害,有效避免人员的伤害。但这样的架构改变对于电池的安全是否有负面影响,个人觉得还是需要后续市场的实际反馈。运用CTB技术的比亚迪车型是今年发售的海豹系列。在汽车上,走高度集成的路线不止是电池系统,也见于新能源车的各个方面,比如新能源车的电子电气架构(EEA)的集成。随着智能自动驾驶和智能座舱的发展,传统的基于ECU的分布式电子电气架构势必要向域集中的电子电气架构发展。汽车芯片通过整合,比如将从多个ECU收集的数据在同一个域控制器中统一处理,比如将上百个ECU浓缩到数个DCU或MCU里面。EEA的发展,从分布式到域集中到域融合,到车载电脑和区域导向架构,到最终的车辆云计算的电子电气架构,实际也是走着高度集成化的道路。所以说,哪种更有发展前景,肯定是集成度越高(保障安全和实用效果的前提下)的CTC/CTB代表着未来。但这也并非意味着现阶段的CTC/CTB是成熟的技术,毕竟车企的宣传肯定是往好的说的。具体怎么样,是否在保障安全的背景下提高了集成度,还是得看市场上真实的数据反馈了。(图片来源网络,侵删!)参考资料:1、https://baijiahao.baidu.com/s?id=1728815096196215614&wfr=spider&for=pc2、https://baijiahao.baidu.com/s?id=1734248045242012773&wfr=spider&for=pc 来源:知乎 www.zhihu.com 作者:Will.liu 【知乎日报】千万用户的选择,做朋友圈里的新鲜事分享大牛。 点击下载 此问题还有 1 个回答,查看全部。 延伸阅读:CTP、CTB、CTC是电池技术革新,还是一种无奈?如何评价宁德时代 CTC 一体化锂电池技术?

CTP/CTC(CTB),实际就是动力电池的集成度走高的一种趋势。我们现在动力电池装车最主流的方式还是Cell to Module:单体电芯组成模组,模组组成箱体,箱体组装成系统,然后系统装车。

如下图所示,电芯组成模组,多个模组一起集成PACK,PACK组成系统,装载在汽车底盘上。

这种模式沿用了很多年,技术成熟,工艺可靠。电芯作为最里层的动力源,被一层又一层的外壳保护得很好。

但其中有个弊病就是电芯到模组到箱体到系统再到装车,工序多、外壳占用空间多,那么能否省掉其中的工序,就能降低加工成本且提高空间利用率,在企业盈利提高的同时还能有效提高车辆续航,岂不是两全其美的事情。

所以,CTM→CTP→CTC(CTB),就这么一步步走下来。

电芯作为能源中心,被层层包裹(模组/箱体),这种传统物理架构的空间利用率偏低,设计良好的方形电芯的系统成组率大概可以达到65-70%,而圆柱形电芯的系统成组率大概只有55-60%。

CTM现阶段依旧是最成熟的电池包架构,市面上大部分新出的电动车型依旧采用的这种架构。

上汽大众ID.4X的电池包,由8个模组(多个电芯组成一个模组)构成,模组之间用高压铜排连接,有着隔热、阻燃设计。

CTP(Cell to Pack)

无模组模式,直接取消了传统模组,多个电芯直接组成PACK,如比亚迪的刀片电池等,PACK装载在汽车底盘上。

比亚迪将正极片、负极片,先模切裁断成单片,在隔膜中按照设定的层数叠成极芯,并通过热压将极片与隔膜固定。极片长度约1000mm,条状的正负极片,需要有序地插入折叠隔膜里,这对工艺要求是十分苛刻的——极片需要平整地插入,同时要保证插入的深度,需要刚刚好。

比亚迪的CTP无模组方案,电芯实际充当了模组,而取消了模组的保护壳体,由刀片电池本身来充当电池的梁,这样大幅提高了空间利用率,也提高了系统能量密度(单位体积装更多的电芯。)

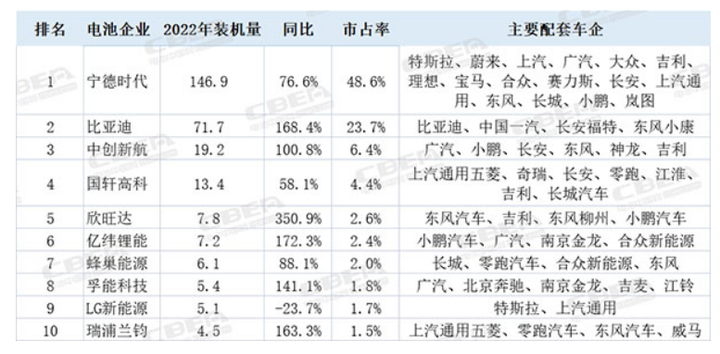

同样的,宁德时代也推出了CTP模式。

2022年3月,宁德时代推出了CTP3.0(麒麟电池)。

根据资料,采用 CTP 3.0 技术的 LFP 电池能量密度可达 160Wh/kg,NCM 电池则可达 250Wh/kg;若比较最新的 4680 系统,宁德时代称 CTP 3.0 技术可以在相同的条件下,提升 13%的能量密度。

由此可见,CTP是从架构更改中着手,有效提高电池系统能量密度,让同样重量、体积的电池系统可以提供更高的续航,让更多的电动乘用汽车可以达到1000公里续航的标准。

5月份的新闻,宁德时代的CTP技术也开始推向了国外的商用车型。

虽然无模组方式有很多优点,但这样的无模组也意味着取消了模组的保护(如去掉了边梁等),外来的冲击原本是由模组来承担,现在则需要电芯本身来承受冲击力,对于电芯的安全保障是下降的。现在厂家的方法是在电芯材质和构造上提升强度,比如铝型材直接挤压成型等。另外电池集成度越高,也就意味着后续的维护、保养、更换需要的成本就越高。

CTC(Cell to chassis)

直接电芯集成(一体化)到汽车的底盘上。以特斯拉为例,CTC的电芯成组,上面就是地板(电芯外壳)和座椅横梁,和底盘集成一体,然后再装配在车身上,这样可以利用电芯本身的机械构造来承担一部分框架的作用,能有效减少电池包的体积,增加空间利用率。

CTC技术除了能间接降低车身重量,提高电池包空间利用率这些好处外。关键又能和利益扯上关系,因为一体化集成,减少了大量的焊接(连接)工序,从而提高了生产效率,减少了中间的机器人,这就能降低成本。

据特斯拉的相关数据,CTC+一体化压铸,可节省370个零件,车重下降10%,电池结构体积-10%。

不过本来圆柱体的电芯在成组的空间利用率上就比不过方形电芯(圆柱叠加圆柱,之间不可避免有多处空隙),设计好的方形电芯成组的空间利用率可以达到80%以上,而4680(圆柱体)+CTC的成组空间利用率大概只有70%以上。

但集成度高的CTC也有弊端,类比特斯拉,电池和底盘集成一起,一旦电池有问题了,就是要动底盘了,对动力电池售后的维护/维修就不是很友好了。

因为集成度高,电池组的上盖又做了车身地板,一旦电池组需要维修,预计价格会比现在的更加昂贵。

CTB(Cell to Body)

和CTC的电芯集成到底盘上类似,CTB是把电芯集成到车身上,实际两者的意思大致相同。

比亚迪的CTB技术,车身地板和电池上盖集成,下方就是电芯。

至于比亚迪宣传的,CTB技术能够提高整体能量密度,提高舒适性,操控性,还能提高安全性:刀片电池能作为车身架构的一部分,并承受车辆碰撞产生的部分伤害,有效避免人员的伤害。但这样的架构改变对于电池的安全是否有负面影响,个人觉得还是需要后续市场的实际反馈。

运用CTB技术的比亚迪车型是今年发售的海豹系列。

在汽车上,走高度集成的路线不止是电池系统,也见于新能源车的各个方面,比如新能源车的电子电气架构(EEA)的集成。

随着智能自动驾驶和智能座舱的发展,传统的基于ECU的分布式电子电气架构势必要向域集中的电子电气架构发展。汽车芯片通过整合,比如将从多个ECU收集的数据在同一个域控制器中统一处理,比如将上百个ECU浓缩到数个DCU或MCU里面。

EEA的发展,从分布式到域集中到域融合,到车载电脑和区域导向架构,到最终的车辆云计算的电子电气架构,实际也是走着高度集成化的道路。

所以说,哪种更有发展前景,肯定是集成度越高(保障安全和实用效果的前提下)的CTC/CTB代表着未来。但这也并非意味着现阶段的CTC/CTB是成熟的技术,毕竟车企的宣传肯定是往好的说的。具体怎么样,是否在保障安全的背景下提高了集成度,还是得看市场上真实的数据反馈了。

(图片来源网络,侵删!)

参考资料:

1、https://baijiahao.baidu.com/s?id=1728815096196215614&wfr=spider&for=pc

2、https://baijiahao.baidu.com/s?id=1734248045242012773&wfr=spider&for=pc

来源:知乎 www.zhihu.com

作者:Will.liu

【知乎日报】千万用户的选择,做朋友圈里的新鲜事分享大牛。

点击下载

此问题还有 1 个回答,查看全部。

延伸阅读:

CTP、CTB、CTC是电池技术革新,还是一种无奈?

如何评价宁德时代 CTC 一体化锂电池技术?

![【XGAMER 元代碼 - 主題曲: 寂聲 (日本語)】 日語歌詞: Verse 1 目を閉じたいだけ 気にしていないふうに... 内の信念は 正しくない 風と海[真実を]告げて 失くしない 幻がなくて Chorus: 徹夜で戦った 日差し...](https://scontent.fdsa2-1.fna.fbcdn.net/v/t15.5256-10/336656091_162215126698640_3843734250325810940_n.jpg?stp=dst-jpg_p600x600&_nc_cat=102&ccb=1-7&_nc_sid=08861d&_nc_ohc=kQATFNXRo-kAX9EeaEw&_nc_ht=scontent.fdsa2-1.fna&oh=00_AfCnUOW2Bv6j_cgJTtG7RU2CcjvsthXu1Pj6XjGBE5943w&oe=641C69A7#)